见证全球“灯塔工厂”中的中国力量

日前,世界经济论坛正式发布新一期全球制造业领域“灯塔工厂”名单,新增“灯塔工厂”21家。目前,全球“灯塔工厂”共计90家,其中3家为可持续灯塔。

本次入选名单中,中国工厂新增10家,包括友达光电(台中)、宁德时代(宁德)、中信戴卡(秦皇岛)、富士康(武汉)、富士康(郑州)、海尔(天津)、群创光电(高雄)、三一(北京)、施耐德电气(无锡)、联合利华(太仓)。

截止目前,中国“灯塔工厂”数量已达31家,是拥有“灯塔工厂”最多的国家,主要分布于3C电子、家电、汽车、钢铁、新能源等行业,其中大陆工厂有28家。纵向来看,2020年两批次共新增10家,2021年两批次共新增15家,增速明显。

友达光电(台中)

为了应对劳工短缺、高度定制化产品要求和极端的气候条件等挑战,以及显示面板行业的高度竞争,友达光电台中三号工厂投资打造定制自动化能力,建设了一个数字分析和人工智能开发平台,将生产效率提高了32%,将高级产品的产量提高了60%,同时分别将用水量和碳排放量降低了23%和20%。

宁德时代(宁德)

为了应对日益复杂的制造工艺和满足高质量产品的需求,宁德时代利用人工智能、先进分析和边缘/云计算等技术,在三年内实现了在生产每组电池耗时1.7秒的速度下仅有十亿分之一的缺陷率,同时将劳动生产率提高了75%,将每年的能源消耗降低了10%。

中信戴卡(秦皇岛)

鉴于汽车原始设备制造商日益希望获得小批量、高质量的产品,中信戴卡采用了柔性自动化、人工智能和5G等技术,打造了数字化制造系统,不仅提升了生产灵活性,还将制造成本降低了33%。

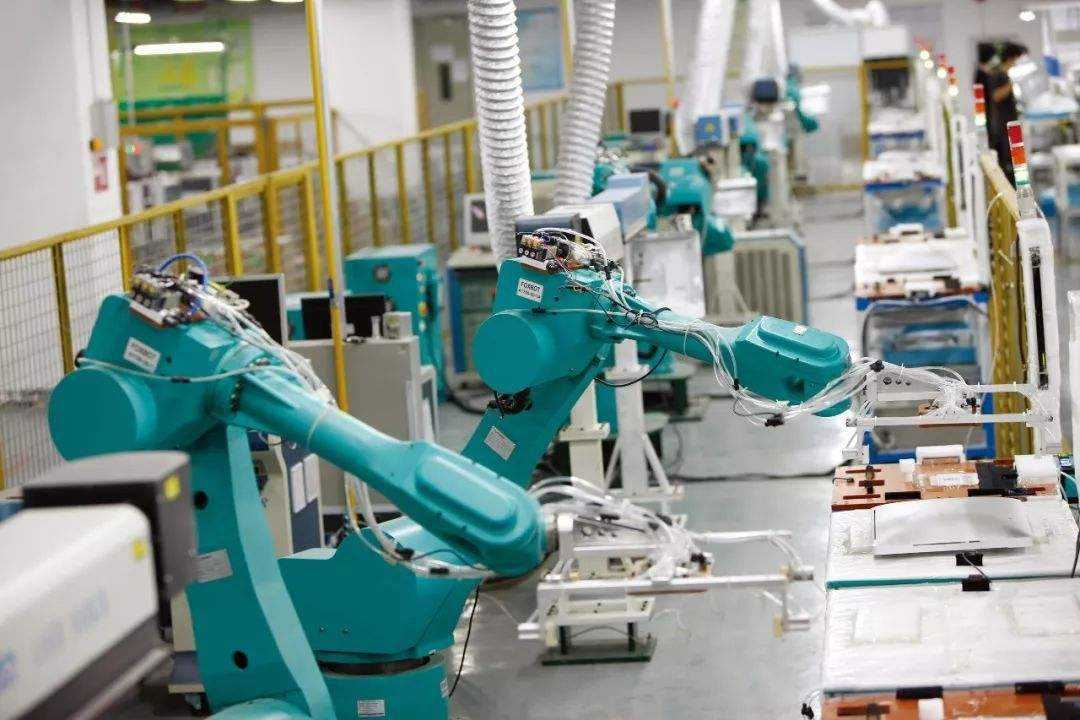

富士康(武汉)

为了满足客户要求,提升定制化水平,缩短交货周期,富士康武汉工厂大规模引入了先进分析和柔性自动化技术,重新设计了制造系统,将直接劳动生产率提高了86%,将质量损失减少了38%,将交货周期缩短至48小时(缩短了29%)。

富士康(郑州)

为了解决技能工人缺乏、质量性能不稳和市场需求不确定等问题,富士康郑州采用了柔性自动化技术,将劳动生产率提高了102%,并利用数字化和人工智能技术,将质量缺陷减少了38%,并将设备综合效率提高了27%。

海尔(天津)

为了满足客户的期望,提供更加多元的产品、更快捷的送货和更高质量的服务,海尔在天津新建的洗衣机工厂将5G、工业物联网、自动化和先进分析技术结合起来,将产品设计速度提高了50%,将质量缺陷减少了26%,将单位产品的能耗降低了18%。

群创光电(高雄)

面对面板行业的激烈竞争、客户更高的质量要求和毛利润的严重下滑,群创光电八号工厂投入采用先进自动化、物联网和先进分析等技术,将加工能力提高了40%,将成品率损失降低了33%,从而提高了利基产品的生产能力。

三一(北京)

在多品类、小批量重型机械市场需求和复杂性不断增加的背景下,三一北京部署了先进的人机协作自动化技术、人工智能和物联网技术,将劳动生产率提高了85%,将生产周期缩短了77%,从原先的30天缩短至7天。

施耐德电气(无锡)

施耐德电气在中国无锡的电子部件工厂拥有20年历史,如今为了应对日益频繁的生产更改和订单配置需求,建立了灵活的生产线,综合采用了模块化人机合作工作站、人工智能视觉检测等第四次工业革命技术,将产品上市时间缩短了25%,并利用先进分析技术来自动分析问题根源和检测整个供应链中的异常情况,将准时交货率提升了30%。

联合利华(太仓)

为了把握电子商务和大型卖场渠道的勃勃商机,联合利华太仓冰淇淋工厂部署了一次性扫描、一站式观看平台,在制造和食品加工等环节为客户打造端到端的透明供应链,并根据消费者的数字化需求,打造了灵活的数字化研发平台,将创新周期缩短了75%,从原来的12个月缩短至3个月。

“灯塔工厂”是由世界经济论坛和麦肯锡咨询公司共同遴选的“数字化制造”和“全球化 4.0”示范标杆,被视为第四次工业革命的领路者,代表世界数字化制造最高水平。其评判标准包括是否拥有第四次工业革命的所有必备特征,具体包括自动化、工业物联网(IIOT)、数字化、大数据分析、5G等技术。

本次富士康有两家工厂入选,加上此前入选的两家,目前富士康总共有4家“灯塔工厂”入选,是拥有“灯塔工厂”数量最多的中国企业;海尔天津洗衣机互联工厂此次也入选,截止目前,海尔有三家工厂入选,“灯塔工厂”数量仅次于富士康。

值得一提的是,在此次入选“灯塔工厂”的中国企业中,三一重工北京桩机工厂成为全球重工行业首家获认证的“灯塔工厂”,这对中国制造业数字化转型来说,无疑又是新的突破。

同时,可以看到,工业互联网已经成为支撑“灯塔工厂”最坚实的力量,以三一桩机工厂为例,据悉,经过自动化、数字化、智能化升级后,三一桩机工厂共有8个柔性工作中心,16条智能化产线,375台全联网生产设备。基于树根互联工业互联网平台,生产制造要素实现全连接,整个工厂已成为深度融合互联网、大数据和人工智能的“智慧体”。

而海尔3家“灯塔工厂”在空调、制冷、洗涤3大产业中实现了行业引领,这一成绩也离不开旗下工业互联网平台——卡奥斯COSMOPlat的助力。据了解,海尔天津洗衣机互联工厂基于卡奥斯COSMOPlat工业互联网平台联合生态资源共建生态平台,应用5G、AI、大数据等工业4.0新技术和工厂先进制造技术深度融合,通过网器联接用户使用体验并驱动产品快速迭代,支持用户洗护存搭购多场景体验。

此外,海尔天津洗衣机互联工厂在卡奥斯COSMOPlat的赋能下,实现了更精准识别用户需求下的快速研发、更柔性的兼容波轮和滚筒混流生产模式、更高效的3层立体物流配送体系等,从提供产品到提供用户使用全周期场景解决方案的转变,打造场景生态引领下的数字化转型新模式。

拥抱数字化

根据麦肯锡资深专家对中国“灯塔工厂”的研究发现,与其他国家相比,中国的制造商更愿意拥抱端到端全价值链数字化转型。与此同时,中国用户的个性化需求与日俱增、品牌竞争日趋激烈、电商业务蓬勃发展等,也都在倒逼中国企业开展端到端的数字化转型。

在打造“端到端智能制造”生产管理方式的同时,工业互联网平台在智能制造上的资源配置和产能优化的战略意义不可忽略。一方面平台可以将云计算、物联网、大数据的理念、架构和技术融入工业生产,为生产与决策提供智能化服务;另一方面平台互联互通,前端可连接用户需求,后端可连接智能工厂,实现柔性化、定制化生产,也能进行全球资源的协同配置。

传统制造业通过数字化转型实现降低资源消耗、浪费和碳排放,提高生产效率和企业利润的效应已经在“灯塔工厂”得到验证,以富士康为例,根据官方数据,富士康武汉工厂大规模引入了先进分析和柔性自动化技术,重新设计了制造系统,将直接劳动生产率提高了86%,将质量损失减少了38%,将交货周期缩短至48小时(缩短了29%);而富士康郑州工厂采用了柔性自动化技术,将劳动生产率提高了102%,并利用数字化和人工智能技术,将质量缺陷减少了38%,并将设备综合效率提高了27%。

当前,时代的主题已经变成“高质量发展”、“共同富裕”,而对于制造业企业来说,实现“高质量发展”和“共同富裕”也离不开工业互联网。

如何用好“灯塔工厂”的“灯塔效应”?是接下来企业聚焦的重点。以“灯塔工厂”为代表的先进制造企业,其数字化技术和智能化生产能力并非仅仅为己所用,而是开放给上中下游的一些企业和制造工厂,既降低了中小企业数字化转型的技术门槛,也推动了整体产业智能化进程,连点成线,串珠成链,整条产业链都将从中获益。

想实地学习考察国内灯塔工厂?联系我们泽沃吧!